什么是表面粗糙度?

2025-12-05

表面粗糙度对大部分参与滑动接触的表面而言是非常重要的。因为磨损的原始速率及持续的性质等因素高度依赖这一特性。这些表面一般是承重面,而且需标识粗糙度以确保预计用途的适用性。

许多零部件需要具有特定的表面加工结果,以便达成所要求的功能。例如烤漆前的汽车车体或曲轴或凸轮轴上的颈轴承。

什么是表面粗糙度?

表面粗糙度是指零件加工表面所具有的、间距较小的微小峰谷的不平度,是衡量机械零件表面微观几何形状误差的核心指标,主要反映表面的微观凹凸程度,与宏观几何形状误差(如圆度、直线度)、表面波纹度(波长介于宏观误差与粗糙度之间)属于不同维度的表面质量评价参数。

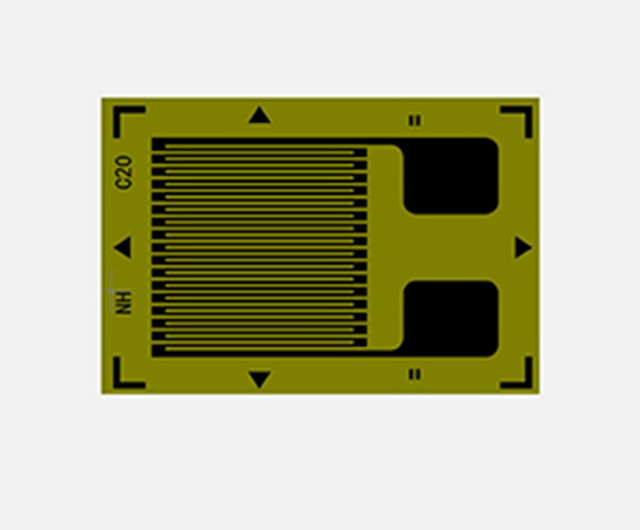

它的形成主要源于加工过程中的刀具轨迹、切削参数、材料塑性变形,以及设备振动、刀具磨损等因素,直接影响零件的使用性能。

通常情况下S值的大小在国家检定标准里给了相关的定义:

S<1mm 定义为表面粗糙度

1≤S≤10mm 定义为表面波纹度

中国国家计量检定标准中规定:通常情况下用VDA3400、Ra、Rmax这三个参数来评价检定表面粗糙度,计量单位通常用μm表示。

评价参数的关系

工业领域常用以下参数量化表面粗糙度,其中Ra为最通用指标:

- Ra(轮廓算术平均偏差)

指在取样长度内,轮廓偏距(轮廓线上的点到基准线的距离)绝对值的算术平均值。

数值越小,表面越光滑,例如镜面加工的 Ra 可低至 0.01μm,而粗加工表面 Ra 可达几十微米。

- Rz(微观不平度十点高度)

取样长度内,5 个最大轮廓峰高的平均值与 5 个最大轮廓谷深的平均值之和,更能反映表面的极端凹凸情况。

- Ry(轮廓最大高度)

取样长度内,轮廓最高峰顶到最低谷底的垂直距离,适用于关注表面最大起伏的场景。

Ra、Rmax的具体关系还请参考下面的表格:

表面粗糙度是如何形成的?

表面粗糙度的形成是由工件的加工过程引起的。而加工的方法、工件的材料,工艺过程都是影像表面粗糙度的因素。

例如:放电加工时被加工零件表面出现放电凹凸点。

加工工艺和零件材质有所不同,被加工零件表面留下的微观痕迹也有各种差别,比如(疏密,深浅,形状变化等)。

表面粗糙度对工件的影响

工件的耐磨性

配合稳定性

疲劳强度

耐腐蚀性

密封性

接触刚度

测量精度

镀涂层、导热性和接触电阻、反射能力和辐射性能、液体和气体流动的阻力、导体表面电流的流通等都会有不同程度的影响。

常见测量方法

- 接触式测量

最典型的是触针式粗糙度仪,通过金刚石触针划过被测表面,将峰谷起伏转化为电信号,精准计算粗糙度参数,适合金属等硬质表面,精度可达纳米级。

- 非接触式测量

包括激光粗糙度仪、光学显微镜法、干涉仪法等,无接触损伤,适合软质材料、精密抛光表面或易损件,其中干涉仪可实现亚纳米级精度。

- 比较法

将被测表面与标准粗糙度样块对比(肉眼或放大镜观测),操作简便但精度低,适用于快速定性检测。

表面粗糙度的评价依据

①、取样长度

各参数的单位长度,取样长度是评价表面粗糙度规定一段基准线的长度。在ISO1997标准下一般使用0.08mm,0.25mm,0.8mm,2.5mm,8mm为基准长度。

②、评价长度

由N个基准长度所构成。零部件表面各部分的表面粗糙度,在一个基准长度上无法真实地体现出粗糙度真实参数,而是需要取N个取样长度来评定表面粗糙度。在ISO1997标准下评定长度一般为N等于5。

③、基准线

基准线是评定粗糙度参数的轮廓中线。一般有最小二乘法中线和轮廓算术平均中线。

【最小二乘法中线】是把测量过程中采集的点进行最小二乘法计算。

【轮廓算术平均中线】在取样长度内,使中线上下两部分轮廓的面积相等。

理论上最小二乘中线是理想的基准线,但在实际应用中很难获得,因此一般用轮廓的算术平均中线代替,且测量时可用一根位置近似的直线进行代替使用。

对产品性能的影响

- 耐磨性

表面越粗糙,峰谷处的接触应力越大,磨损速度越快;光滑表面可减少摩擦损耗,延长零件寿命。

- 密封性

粗糙表面的峰谷易留存间隙,影响密封性能,液压系统、气密元件对粗糙度要求极高。

- 疲劳强度

粗糙表面的谷部易产生应力集中,降低零件抗疲劳能力,航空航天、高端装备的核心部件需严格控制粗糙度。

- 配合精度

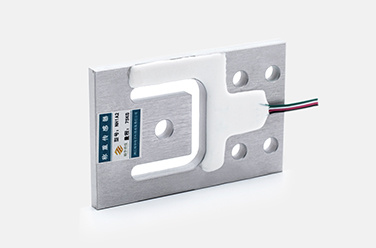

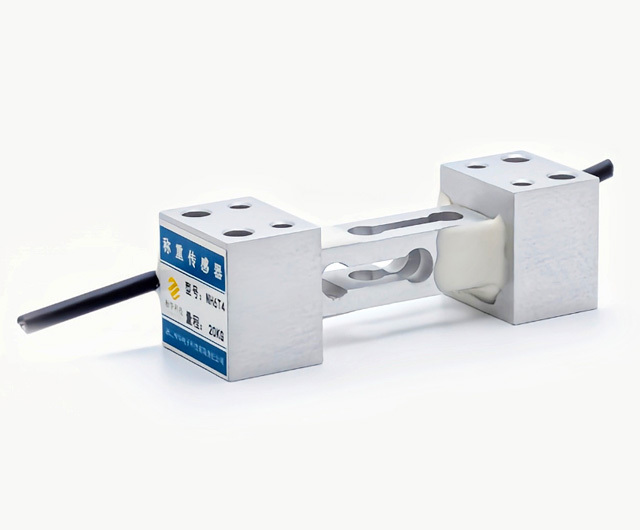

精密配合的零件(如传感器的核心组件、精密轴承),过高的粗糙度会影响装配间隙和定位精度,甚至导致卡滞。

行业应用场景(含传感器领域)

- 传感器制造

六维力传感器的弹性体、膜厚轮廓测试仪的检测探头等部件,需极低的表面粗糙度(通常 Ra≤0.8μm),以保证力 / 位移信号的精准传递,避免因表面缺陷导致数据漂移。

- 精密仪器

光学镜头、半导体芯片的表面粗糙度需控制在纳米级,确保光学性能和电路稳定性。

- 汽车工业

发动机缸体、曲轴等关键部件的粗糙度需匹配润滑需求,平衡耐磨性与密封性。