柔性电子技术的发展历程

2026-01-10

柔性电子技术的发展最早可追溯至20世纪60年代,它以应用作为驱动,带动了柔性基板/衬底、功能材料、导电材料、封装材料等技术的发展,以及卷对卷印刷、转印、旋涂、刻蚀、喷墨打印、3D打印等技术的革新。

柔性电子技术发展至今,依据柔性可延展机理和功能材料的不同,其可分为有机、无机、有机-无机混合和碳基等多种柔性电子。

有机柔性电子直接利用柔性的有机材料,例如,有机半导体和导电聚合物等,来实现柔性的功能器件和电路。无机可延展柔性电子则是通过基于力学的巧妙结构设计,使得无机电子器件具有质量轻、形态可变、功能可重构的特点,颠覆性地改变了传统无机固体器件刚性的物理形态。

1. 有机柔性电子的发展历程

柔性电子的概念,最早是作为有机电子学(organic electronics)的分支提出的。人们希望用有机半导体代替硅,有机聚合物柔韧性很好,作为材料制备出的电子器件具有天然柔性。有机聚合物材料的变革对有机柔性电子的迅猛发展产生了巨大影响。

1986年,日本研究人员Koezuka及其同事报道了第一种基于半导体聚合物聚噻吩的有机场效应晶体管,由此拉开了有机电子学的研究序幕。

1987年,伊士曼柯达公司的两位化学家邓青云与Steven Van Slyke制备了第一个实用的OLED器件,他们采用具有分离空穴传输和电子传输的双层结构,使得电子和空穴在有机层的中间进行复合和发光,这导致了工作电压的降低和器件效率的提高。

1992年,加利福尼亚大学的Heeger等在Nature上首次报道在聚对苯二甲酸乙二酯(PET)上制备柔性OLED。

2017年,斯坦福大学的鲍哲南教授课题组在《美国国家科学院院刊》上报道了一种用于瞬态电子设备的有机柔性电子器件,通过向具有生物相容性和完全可分解的聚合物半导体中添加弱酸(如醋酸)等,可以很容易地将其降解,这种器件可以实现皮肤模拟以及体内检测。

2018年,日本东京工业大学的Michinobu和Wang领导的研究团队,设计了一种具有高电子迁移率性能的单极n型晶体管解决了有机电子领域中半导体聚合物电子迁移率较低的难题。

2018年,鲍哲南教授课题组在 Nature 上报道了基于本征可拉伸晶体管阵列可扩展制备工艺的类皮肤电子器件,成功实现了晶体管密度为347cm-2的本征可拉伸聚合物晶体管阵列,这是迄今为止在所有已报道的柔性可拉伸晶体管阵列中的最高密度。

2018年,Someya课题组制备了纳米网络电子系统,用来记录心肌细胞的场电位,解决了通过电探针长时间监测细胞电位时受细胞自然运动影响的问题。

有机柔性电子经历了几十年的蓬勃发展,包括OLED和TFT在内的许多研究成果已经推向市场。然而,一些新的问题也逐渐展现出来,例如,有机半导体材料的迁移率和器件工作频率比无机半导体低几个数量级。技术发展到现在,对器件性能的要求越来越高,如具有多功能,高性能,能够高速、高度集成,低功耗等优点。

但是,有机半导体材料性能有限,无法满足日益增长的器件需要,因而大家的工作重点投入到如何提高有机材料的性能,以及对无机柔性电子器件的深入研究中。

2. 无机柔性电子的发展历程

1) 可延展柔性结构设计

研究表明,如果将大块半导体材料减薄成纳米薄膜(厚度小于100nm),就能使其承受较大的变形,利用材料减薄和力学结构设计来实现传统刚性电子器件的柔性化,是发展高性能柔性电子器件的有效途径之一。

这种基于无机半导体材料的可延展柔性电子器件凭借其优异的适应变形的能力(可弯曲、扭转、伸缩等)不仅发挥了Si基CMOS(互补金属氧化物半导体)技术在传统集成电路中的优势,也极大地拓展了柔性电子器件的应用范围。

2006年,美国伊利诺伊大学的 Rogers 教授和美国西北大学的黄永刚教授课题组通过对柔性衬底预拉伸再释放得到的波浪形貌的硅薄膜结构率先提出了可延展柔性电子的概念,如图1所示。

图1 波浪形貌

基于此设计思路,在随后的几年中,又衍生出了一些更优的结构设计,使得电子器件的机械性能更加优良,可以承受拉伸、扭转、弯曲等复杂变形。

目前,无机可延展柔性结构的设计方法主要分为蛇形导线设计、岛桥结构设计和分形结构设计三大类。

蛇形导线设计:利用蛇形结构的互联导线替换了直互联导线,蛇形导线在受拉/压情况下,容易发生侧向屈曲变形,因此可以承受更大的拉伸力。蛇形导线的引入极大地提升了电子器件的可延展率,使之可以达到100%。

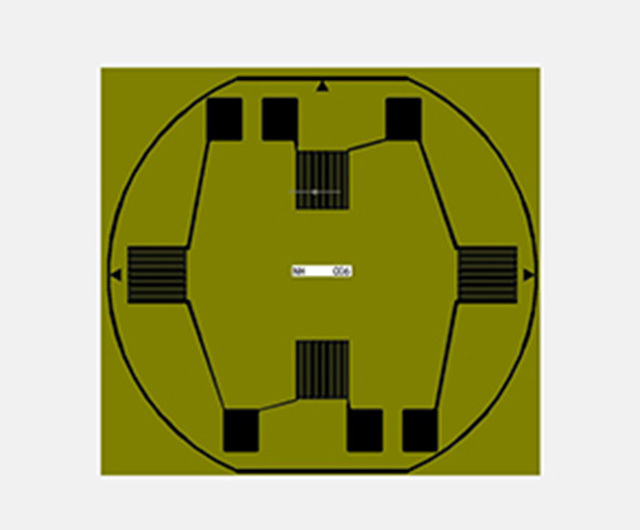

岛桥结构设计:波浪形貌结构只能提供延展率至20%,为突破该极限,实现超大延展率(>100%)的电子产品,同时保护刚性器件的功能结构,科学家提出了岛桥结构设计。在岛桥结构设计中,离散的岛(刚性功能器件)黏附在预拉伸的柔性衬底上,各个岛之间通过桥(互联导线)连接。其中,岛与衬底保持强黏结,而桥与衬底保持弱黏结。释放衬底的预应变会导致桥产生面外屈曲变形从而保证功能器件中的应变水平较低,使器件具有延展性。根据互联导线的形状,岛桥结构可分为直互联岛桥结构和蛇形互联岛桥结构。图2为岛桥结构。

图2 岛桥结构

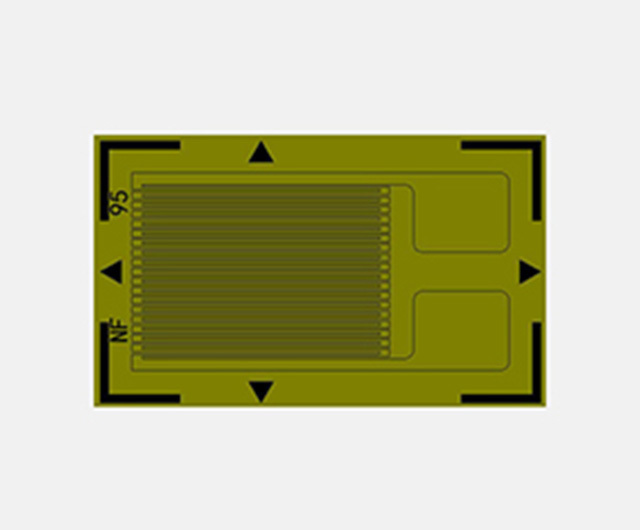

分形结构设计:为了进一步提高可延展性,同时提高平面内的集成度,研究人员引入了分形的概念。对于采用分形设计的柔性器件,当对集成在衬底上的薄膜器件施加拉伸变形时,没有和衬底黏结的分形导线的多级结构会依次展开。展开后导线内部的应变仍然保持较小的水平,实验和有限元仿真所得到的多级分形导线展开构型基本一致。通过分形导线设计方式,可以实现300%的拉伸率。图3为分形多级结构的设计原理和展开。

图3 分形多级结构的设计原理和展开

2) 柔性转印技术

柔性转印技术是一种将微纳结构、电子器件或功能材料从原始基底转移到柔性或异质基底上的先进制造技术。该技术广泛应用于柔性电子、光电子、生物医学器件和可穿戴设备等领域,因其能够实现高精度、非破坏性转移而备受关注。

薄膜转移技术:

如何将单晶硅薄膜转移到柔性衬底上也是刚性器件实现柔性化的关键问题之一。早期,Rogers 教授团队提出了一种全新的薄膜转移技术,该技术关键流程包括SOI(siliconon insulator)上层硅的图形制备(硅纳米薄膜)、剥离和转移。

转移方法分成两类:

①直接翻转转移法,根据柔性衬底的特性有选择地使用黏合剂覆盖衬底,接着将该柔性衬底直接倒扣在 SOI衬底上,进而剥离出SOI上的纳米薄膜;

②印章转移法,将 SOI上的纳米薄膜先剥离至聚二甲基硅氧烷(PDMS)层上,再将PDMS 覆盖到柔性衬底上,实施二次剥离,完成薄膜转移薄膜转移技术是一种制备高性能、大规模柔性单晶硅电路的有效方法,并适用于其他无机半导体电路(如砷化镓和氮化镓)。

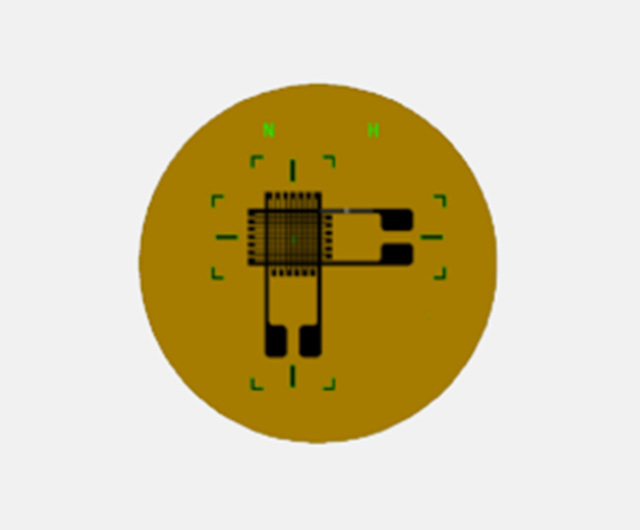

继薄膜转移技术之后,用于材料组装和微纳米尺度器件装配的转印技术近些年也获得了广泛研究。此技术可用于制备转印中高质量的单晶硅纳米条或纳米薄膜。

弹性印章转印:

使用弹性材料(如PDMS)作为印章,利用其可变形性贴合曲面基底。

适用于微米/纳米级图案化结构的批量转移。

激光辅助转印:

通过激光脉冲局部加热,释放目标材料并转移到新基底。

高精度,适用于脆性材料(如GaN、硅)的转移。

牺牲层转印:

在原始基底上预置牺牲层(如金属、聚合物),通过溶解或蚀刻释放器件。

常用于柔性显示器的薄膜晶体管(TFT)制造。

卷对卷转印:

连续化工艺,适合大面积柔性电子的大规模生产(如柔性太阳能电池)。

柔性转印技术是柔性电子产业的核心支撑技术之一,随着材料科学和精密制造的发展,其在智能穿戴、医疗健康和绿色能源等领域的应用潜力将持续释放。

下一页